| 適用行業 | 通用 |

|---|---|

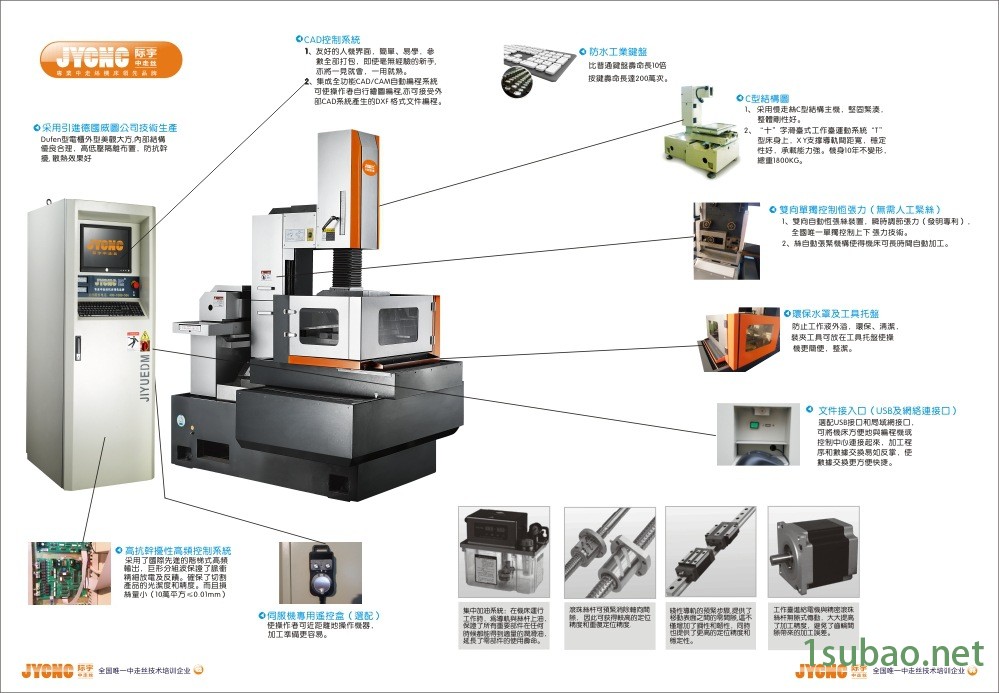

| 工作臺面尺寸 | 660*460 |

| 工作臺行程(X*Y) | 400*320 |

| Z軸行程 | 250 |

| 最大切割厚度 | 300(mm) |

| 錐度 | 6 |

| 最大承重 | 200 |

| 主機重量 | 1800 |

| 主機裝箱尺寸 | 1700*1300*2160 |

| 最大加工速度 | 180(mm/min) |

| 最大加工電流 | 6(A) |

| 表面粗糙度 | 1.0(um) |

| 最大功耗 | 2.3 |

| 輸入電壓 | 380 |

| 電極絲直徑范圍 | 0.12~0.25 |

| 工作臺承受重量 | 200 |

| 機床導軌 | 直線導軌 |

| 加工精度 | 0.01 |

| 控制系統 | 98系統 |

| 走絲速度 | 12 |

| 最大切割斜度/工件厚度 | 300 |

| 最小電極消耗比 1 | 2 |

| 品牌 | 際宇 |

| 型號 | AQ-430T |

加工過程中特殊情況的處理

1.短時間臨時停機:

在某一程序尚未切割完畢時,若需要暫時停機片刻,則應先關閉控制臺的變頻、高頻及進給,然后關閉脈沖電源、工作液泵和走絲電動機,其他設備可不必關閉。只要不關閉控制器的電源,控制器**能保存停機時剩下的程序。以后重新開機時,按下述次序進行操作即可繼續加工。短時間臨時停機的操作如下:

開走絲電動機——工作液泵——高頻電源——變頻開關——高頻開關

2.控制器出錯或突然停電:

這兩種情況出現在待加工零件的廢料部位且零件的精度要求又不高的情況下,排除故障后,將電極絲退出,拖板移動到起始位置,重新加工即可。

3.短路的排除:

短路也是線切割加工中常見的故障之一,常見的短路原因主要有:

① 導輪和導電塊上的電蝕物堆積嚴重未能及時清洗。

② 工件變形造成切縫變窄,使切屑無法及時排出。

③ 工作液濃度太高造成排屑不暢。

④ 加工參數選擇不當造成短路。

應立即關掉變頻,待其自行消除短路,如不能奏效,再關掉高頻電源,用酒精、省油、丙醇等溶劑沖洗短路部分,若此時還不能消除短路,只好把電極絲抽出退回到起始點重新加工。

目前大部分線切割控制器均有斷絲、短路自行處理功能,在斷電情況下也會保持記憶。

電火花線切割時,除要求工件具有工藝基準面或工藝基準線外,同時還必須具有線切割加工基準。

由于電火花線切割加工多為模具或零件加工的**一道工序,因此,工件大多具有規則、**的外形。若外形具有與工作臺x、y平行并垂直于工作臺水平面的兩個面并符合六點定位原則,則可以選取一面作為加工基準面。

若工作側面的外形不是平面,在對工件技術要求允許的條件下可以加工的工藝平面為基準。工件上不允許加工工藝平面時,可以采用劃線法在工件上劃出基準線,但劃線僅適用于加工精度不高的零件。若工件一側面只有一個基準平面或只能加工出一個基準面時,則可用預先已加工的工件內孔作為加工基準。這時不論工件上的內孔原設計要求如何,必須在機械加工時使其位置和尺寸**適應其作為加工基準的要求。若工件以劃線為基準時,則要求工件必須具有可作為加工基準的內孔。工件本身內孔時,可用位置和尺寸都準確的穿絲孔作為加工基準。